|  |

| Журнал ТЗ № 5 2015 |  |

|

Раздел: СТОП-КАДР

Тема:

Автор: Руслан ШАРИФУЛЛИН, менеджер по продажам компании NUUO Inc. по России и СНГ

| Системы видеонаблюдения в зернохранилищах и элеваторах | | Каждый из нас покупает хлеб хотя бы раз в неделю, использует подсолнечное масло и готовит каши из различных круп. А задумывались ли, как происходит обработка и хранение сельхозпродукции? Наверное, некоторые знают, что хранят зерно на элеваторах. Это верно, но как там все устроено? Где именно хранится зерно, различные крупы и подсолнечник, какие риски и угрозы возникают при обеспечении процесса хранения, переработки и транспортировки? И как системы безопасности, в частности видеонаблюдения, могут помочь решить эти задачи?

|  Схема 1 – Структура экспорта зерна в 2014–2015 гг.*

Казалось бы, это всего лишь элеватор или маслозавод по переработке семян подсолнечника, однако опасность подстерегает на каждом шагу. Иллюстрацией этому является довольно большое количество различных происшествий на элеваторах и зернохранилищах как в России, так и за рубежом, причем сопровождающееся человеческими жертвами.

Примером опасности, казалось бы, обычной процедуры хранения зерна может служить несколько происшествий, например, 13 августа 2014 г. произошел взрыв кукурузной пыли на зернохранилище компании Coshocton Grain Company в Огайо, где пострадало 7 человек.

*данные портала agro2b.ru

|  Фотография 1 – Последствия взрыва кукурузной пыли на элеваторе Coshocton Grain Co. в Огайо (США) 13 августа 2014 г.

Однако происшествия происходят не только за рубежом, но и на территории нашей страны. Так, 1 сентября загорелся элеватор в Саратове, площадь возгорания составила 3000 кв. м, к счастью, обошлось без жертв.

|  Фотография 2 – Пожар на элеваторе в Саратове, 1 сентября 2013 г.

Другой случай произошел совсем недавно. 26 августа 2015 г. на линии производства подсолнечного масла в г. Балакове Саратовской области: в цехе экстракции произошел взрыв, один человек погиб и еще 6 пострадали.

|  Фотография 3 -–Последствия взрыва в цехе экстракции подсолнечного масла в Балакове Саратовской области в августе 2015 г.

Как и на любом производстве, вероятность нештатных ситуаций на элеваторах и связанных производствах довольно велика, при этом на элеваторах и линиях обработки взрывоопасна даже пыль. И только своевременный контроль за технологией производства и хранения может помочь снизить угрозу. Задачи контроля призваны решить системы безопасности, особенности внедрения и эксплуатации таких систем, в частности, систем видеонаблюдения применительно к зернохранилищам и связанным производствам сегодня рассмотрим в данной статье.

Видеонаблюдение и безопасность

Подходы к построению систем безопасности на элеваторах или в зернохранилищах, как и на любом предприятии, осуществляющем хранение чего бы то ни было, перекликаются с теми, которые применяемы на складских комплексах, конечно, со своими особенностями. Поэтому рекомендую ознакомиться со статьей «Видеонаблюдение в логистике» («Технологии защиты» № 3 – 2015).

Элеваторы отличаются тем, что для них характерны как внутренние, так и внешние угрозы, связанные с продовольственной безопасностью страны. А с учетом технологических процессов они являются предприятиями повышенной опасности. Общие для любого производственного предприятия вопросы можно обозначить так:

– контроль периметра для недопущения воровства и проникновения посторонних на территорию;

– контроль доступа на территорию лиц и транспортных средств, а также разграничение доступа между различными зонами внутри элеватора, например, зоны разгрузки и хранения;

– контроль соблюдения правил техники безопасности сотрудниками;

– документирование всех процессов, событий и действий на элеваторе;

– контроль технологических процессов, технологическое видеонаблюдение.

Типы элеваторов (зернохранилищ) и количество персонала

В зависимости от назначения элеваторов (функциональной группы зернохранилищ) выделяют 5 групп/типов: зернохранилища производителей, местные или зональные, базисные или фондовые, перевалочные и портовые, производственные зернохранилища. Все эти зернохранилища/элеваторы объединяет одно: они предназначены для кратко- или долгосрочного хранения зерна и осуществляют прием, обработку, перемещение, хранение и отгрузку зерна или семян.

Этапы обработки зерна на элеваторе

Для анализа угроз необходимо хотя бы в общих чертах представлять сам процесс сбора, обработки и хранения зерна, круп и подсолнечника. Для упрощения задачи подготовительные этапы, в которых задействовано множество людей и техники, как-то: процесс выбора семенного материала, посева, выращивания и сбора урожая, опустим и примем, что исходная точка для элеватора – это колонны автомобилей, движущиеся с полей к элеваторам.

Прием зерна

Итак, в процессе сбора урожая и транспортировки различных семян в пункты обработки и хранения – элеваторы – возникает множество задач, которые необходимо решать. Автомобили приезжают прямо на элеватор, где первым делом происходит забор проб из каждого кузова транспортного средства для проверки на загрязненность и примеси. Этот этап, как и все последующие, должен быть максимально избавлен от человеческого фактора, ведь именно здесь возможно мошенничество. Так как в зависимости от результатов проб определяется чистота и категория зерна, определяется его цена, а также дальнейшие этапы работы с ним. Эту задачу может успешно решить система видеофиксации номеров государственной регистрации автотранспортных средств и автоматическая привязка к системе 1С всех взятых проб, что позволяет отследить процесс движения данной партии зерна до момента выгрузки в элеватор.

Взвешивание автомобиля при въезде на территорию элеватора для определения общего веса (при выезде транспортное средство также взвешивается, что позволяет определить весь путь доставленного зерна). На этом этапе также целесообразно определять номера автомобилей и в автоматическом режиме привязывать данные с автоматических весов к номеру транспортного средства. Следующий этап – разгрузка в полуавтоматическом режиме с помощью выгрузных устройств.

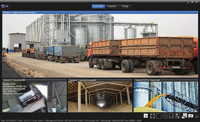

|  Рисунок 1 – Территория элеватора с зонами приемки, разгрузки и хранения

После разгрузки автомобилей при выезде также производится взвешивание транспорта. Разница веса при въезде (брутто) и выезде (нетто) дает цифру доставленного зерна на элеватор. Причем необходимо понимать, что процесс взятия проб, разгрузки и учета должен быть максимально автоматизирован для ускорения процессов, например на элеваторе в г. Давлеканове (Башкортостан) среднее время разгрузки автопоезда, состоящего из бортового «КамАЗа» с прицепом, на полуавтоматическом разгрузчике составляет 72 секунды.

Система видеонаблюдения на этом этапе призвана:

– обеспечить визуальный контроль за движением автотранспорта по территории;

– контроль за действиями персонала с документированием всего происходящего;

– снижение влияния человеческого фактора за счет автоматизации учета автотранспорта;

– технологическое видеонаблюдение для контроля соблюдения техники безопасности;

– оперативный контроль технологических процессов в зоне взятия проб и разгрузки.

Обработка и перемещение зерна

Зерно или семена во влажной среде начинает плесневеть или прорастать. Подобные процессы на элеваторе недопустимы. Поэтому поступившее зерно необходимо обработать. Поэтому следующий этап – это очистка, сушка, обеззараживание и загрузка в силосы (вертикальные бетонные или металлические колонны) для долговременного хранения. Разберем эти процессы с точки зрения безопасности.

С процессами обработки зерна непосредственно связаны процессы транспортировки. После выгрузки зерна начинается самое интересное и опасное с точки зрения работы самого элеватора, что полностью скрыто от посторонних глаз. Ввезенное зерно начинает свое движение в недрах элеватора с помощью ленточных транспортеров, которые перемещают зерно от цеха к цеху и являются артериями, осуществляющими транспортировку семян по элеватору. Для подъема зерна применяется так называемая нория – ковшовый элеватор, представляющий собой цепной конвейер с ковшами, за счет непрерывного перемещения которого осуществляется подъем сыпучего материала. Процессы транспортировки и обработки зерна реализуются с помощью стационарных или переносных средств механизации.

Транспортировка и обработка семян сопровождается образованием пыли, которая в определенной концентрации становится взрывоопасной, причем речь тут идет об очень опасном для человека объемном взрыве. Поэтому все элементы аппаратуры и механизмов обязательно должны быть взрывозащищенными. Учитывая, что пыль оседает на любых поверхностях, необходимо как минимум использовать кожухи со стеклоочистителями и быть готовым регулярно проводить очистку. Оптимальный на сегодняшний день вариант – применение взрывозащищенного кожуха с пневматической блендой, на которую подается сжатый воздух, создающий перед стеклом кожуха слой из чистого воздуха повышенного давления, препятствующий контакту с пылью.

|  Взрывозащищенный термокожух с пневматической блендой

На всех этапах перемещения зерна необходим контроль за технологическими процессами и доступом людей в служебные и ремонтные помещения. Система видеонаблюдения со взрывозащищенными источниками сигнала на данном этапе решает несколько задач:

– контроль за прилегающей территорией и технологическими элементами механизмов и систем;

– контроль за действиями персонала с документированием всего происходящего с целью профилактики соблюдения техники безопасности и несчастных случаев;

-–контроль технологических процессов – наблюдение за процессом транспортировки семян для своевременной остановки движущихся элементов, если появляется опасность аварии;

– документирование предварительно-планового и остановочного ремонтов на узлах и механизмах элеватора.

Хранение зерна

После загрузки зерна в силосы необходимо обеспечить постоянный контроль температуры в толще зерна, приточную вентиляцию и охлаждение. Этот этап не менее ответственный, чем все предыдущие, так как зерно способно самовозгораться. Зерно самовозгорается при повышенной влажности и недостатке вентиляции. При нагревании до 270–300 ºС зерно превращается в уголь, который самовоспламеняется при дальнейшем повышении температуры. Специфичностью такого пожара является медленное горение и малая скоростью распространения в толще зерна, которая объясняется незначительным воздушным пространством внутри массы зерна, плотным строением и небольшой удельной поверхностью зерна. Однако малая интенсивность имеет оборотную сторону – такие пожары очень сложно тушить. Полив водой сверху совершенно неэффективен, так как верхние слои зерна при тушении впитывают воду, набухают и перекрывают доступ воды в толщу зерна, где происходит горение. Другой особенностью тушения является то, что зерно при нагреве спекается и разгрузить, например, силос самотеком становится невозможно, так как зерно теряет сыпучесть.

Оптимальная температура хранения ниже +10 ºС и влажность в зависимости от культуры от 15–16% для бобовых, 14–15% для гречихи, пшеницы, ржи риса и ячменя до 13% для кукурузы, овса и проса. Превышение этих параметров чревато не только прорастанием и самовозгоранием зерна, но и развитием плесневых грибов, выделяющих ядовитые для человека и животных токсины. Поэтому для соблюдения технологии процесса хранения зерна необходимы постоянный контроль температуры, оценка влажности и периодический контроль микроорганизмов. Все эти элементы контролируются специальными технологическими системами, которые могут быть привязаны к системам безопасности для оперативного оповещения персонала о достижении критических параметров. Как правило, контроль температуры производится с помощью линейных систем мониторинга, например, тросовых датчиков, которые располагаются в толще зерна и контролируют зону не более 3 м в диаметре. |  На этом этапе системы видеонаблюдения могут выполнять следующие задачи:

– предотвращение проникновения на территорию насыпных хранилищ или к силосам посторонних;

– оперативное оповещение соответствующих служб и ответственных при возникновении тревожной ситуации (превышении температурных норм);

– совместить автоматическую сигнализацию с выводом ближайших к месту разогрева видеокамер на видеостену с одновременным отображением места на карте;

– осуществлять контроль и документирование действий персонала вокруг механизмов и в хранилищах;

– контролировать правильность действий при плановых работах над механизмами и в хранилищах.

Отгрузка зерна

Приемные и отпускные устройства должны быть максимально механизированы для обеспечения быстрой без потерь и порчи разгрузки и отгрузки зерна. В процессе работы элеватора и привязанных к нему механизированных складов часто приходится изменять пути перемещения зерна, но все они проходят в нужных направлениях по определенным маршрутам. Маршрутом называется цепь машин, весов, промежуточных бункеров и самотечных устройств, перемещающих зерно из освобождаемой емкости в загружаемую. Настройка и перестройка маршрута включают операции закрывания и открывания задвижек под бункерами, пуск и остановку машин, перестановку распределительных устройств – поворотных труб, сбрасывающих тележек, перекидных клапанов. Количество зерна, перемещаемое без перестройки маршрута, называется партией.

На этом этапе системы безопасности также осуществляют общий контроль и документирование происходящего, а также технологическое видеонаблюдение работы всех элементов и механизмов.

Пост удаленного диспетчерского контроля

Такой пост необходим в первую очередь диспетчеру, отвечающему за работу элеватора, а также службе охраны. При этом система должна быть удобной, понятной и простой в эксплуатации.

Из-за большого размера элеваторов, а также наличия большого количества зон контроля и, как следствие, видеокамер рекомендуется разделять посты охраны и диспетчеризации. Наиболее правильна минимизация расходов путем применения одних линий связи и одной системы для охраны, технологического видеонаблюдения и системы учета на элеваторе. В этом случае все системы будут дополнять друг друга, а индивидуально настраиваемый доступ для групп пользователей позволит гибко обустроить рабочее место оператора или диспетчера, выводя необходимые для работы данные со всех систем.

Наиболее удобным для контроля является применение интерактивных карт и планов объекта для совмещения тревожных данных с картинкой как с охранных, так и технологических камер, а также информации из системы СКУД, ОПС и системы учета транспорта и сотрудников.

Требования к системе видеонаблюдения на элеваторах и зернохранилищах

Как любое предприятие, элеваторы имеют свою специфику, однако мы можем попробовать систематизировать общие требования для системы видеонаблюдения для подобных объектов на основе имеющегося опыта.

Список требований к идеальной видеоцентричной платформе для элеватора/зернохранилища:

1. Linux based и виртуализация – это основа, чтобы не беспокоиться о вирусах и отключениях электричества, с одной стороны, и эффективности расходования средств и использования IT-инфраструктуры – с другой;

2. Наличие универсальной видеоаналитики для контроля периметра и внутреннего пространства элеватора или зернохранилища;

3. Интеграция с автоматическими весовыми и распознаванием автономеров, а также простой и быстрый доступ к SDK для интеграции с технологическим оборудованием;

4. Наличие функций, облегчающих работу с архивом, поиском и разбором происшествий;

5. Наличие программной видеостены и функционала диспетчерской.

Наличие у вендора крупных реализованных проектов, т. е. опыт и понимание задач и сложностей, которые могут появиться при внедрении системы, способности разработать концепцию, рассчитать ее, внедрить и обучить персонал пользоваться системой максимально эффективно.

Одно из основных направлений – систематическая работа по сокращению влияния человеческого фактора и наблюдение за персоналом с целью контроля соблюдения техники безопасности на территории элеватора, что особенно актуально как во время сбора урожая, так и при планомерной работе в течение года.

|

Внимание! Копирование материалов, размещенных на данном сайте допускается только со ссылкой на ресурс http://www.tzmagazine.ru

Рады сообщить нашим читателям, что теперь нашем сайте работает модуль обратной связи. Нам важна ваша оценка наших публикаций! Также вы можете задавать свои вопросы.Наши авторы обязательно ответят на них.

Ждем ваших оценок, вопросов и комментариев! |

Добавить комментарий или задать вопрос

Правила комментирования статей

Версия для печати

Средняя оценка этой статьи: 2.33 (голосов: 3)

Ваша оценка:

| | |

|  |

|

|

| Реклама |

|

|

| Подписка на новости | |

|

|

|